Atualmente cada vez mais vem se implantando controles preventivos e corretivos para fontes poluidoras do solo e da água, principalmente poluentes como o óleo. Dados estatísticos apontam que há uma média de 730 milhões de embalagens de óleo lubrificantes usadas anualmente, sendo que 40% destes valores são de óleos industriais. Segundo a ABNT (Associação Brasileira de Normas Técnicas) o óleo é classificado como um Resíduo Perigoso Classe 1, sendo altamente perigoso e tóxico. O óleo pode causar danos à saúde das pessoas que o manuseiam e das pessoas que estão a sua volta devido a sua contaminação do ar, solo, água e alimentos, causando problemas cancerígenos, respiratórios e até mesmo no desenvolvimento de um feto.

Fabricantes de óleo e de aditivos estão se unindo para desenvolverem produtos com maior vida útil, reduzindo drasticamente seu uso. Junto com esta alternativa, surgiu o processo de purificação, onde os fluídos podem ser utilizados novamente sem a necessidade da compra de um novo fluido. Outra alternativa que resolveria também a emissão deste poluente seria com investimentos em produtos lubrificantes de origem vegetal biodegradável, mas seu desenvolvimento ainda está em estágio pouco avançado.

O processo de filtragem não tem segredo, onde o fluído é aquecido para diminuir sua viscosidade e facilitar sua passagem por filtros especiais. A coloração do óleo ficará mais escura, em função do teor de cinzas captadas no próprio equipamento, mas o mesmo estará isento de contaminações. Mesmo sendo um processo aparentemente fácil de ser realizado, para que o mesmo seja feito com eficiência é preciso ter conhecimento para escolher o filtro, temperatura e equipamento adequado para fazer o tratamento correto do óleo.

Aproximadamente 80% das paradas realizadas em máquinas são devidas a problemas em seu sistema hidráulico, resultante do nível de contaminação excessiva do óleo presente no seu sistema. Estas contaminações, que podem vir através do ar, da água e solo, reduzem a vida útil do equipamento e do óleo, surgindo trocas e quebras desnecessárias.

Todo o equipamento que se deseja obter uma vida prolongada deve ser feito um monitoramento constante do seu fluido lubrificante, evitando assim quebra do mesmo e desgastes prematuros de componentes mecânicos que ocasionam paradas e queda na produtividade. Este monitoramento pode ser feito através de controles de manutenção com análises periódicas que apresentarão o nível de contaminação do fluído.

Quando é feita uma manutenção Preditiva e Proativa planejada, apenas com simples analises de óleo por contagem de partículas ou microscopia, já é possível identificar se há contaminantes metálicos no óleo, ocasionadas por desgastes prematuros das peças mostrando portanto, que o equipamento apresentará problemas futuros. Além disso com analises é possível verificar quantidade de contaminantes e se houve alteração de sua viscosidade, fatores primordiais que precisam ser analisados para não comprometer a lubrificação completa dos componentes do sistema.

Gatos com manutenção possuem um custo representável para as indústrias, implantar uma boa manutenção preventiva pode ajudar a reduzir 25% de gastos com quebras e paradas de maquinas.

O FGC (Fundamentos do Gerenciamento da Contaminação) tem como base alguns processos de verificação de contaminação, como a Contagem óptica e Contagem de partículas, Teste de membrana, Caracterização das Partículas, Ferrografia, Ferrografia Quantitativa e Ferrografia Analítica, Espectrofotometria, Espectrofotometria de absorção atômica e Espectrofotometria de infravermelho.

Controlar estes contaminantes ajuda principalmente no funcionamento e aumento da vida útil de bombas, válvulas e motores dos sistemas e equipamentos em geral.

Formas de contaminação sólida:

Além de contaminantes sólidos, o óleo pode sofrer contaminação por água, onde existem três fases de contaminação por água:

-Água dissolvida- é quando sua quantidade de contaminação está abaixo de 1.000 p.p.m, não visível a óleo nu, e não causando a saturação do óleo, neste caso sua coloração também não é alterada.

-Água emulsificada- é quando a contaminação de água começa a ser visível no óleo. Além de o óleo mudar sua coloração é visto pequenas bolhas presente no óleo, causando quase a saturação do mesmo.

-Água livre- é facilmente identificada a olho nu, a mesma causa a saturação do óleo e se separa visivelmente dele, não é aceitável de forma alguma, pois a partir deste ponto o sistema não está sendo 100% lubrificado e o equipamento começará a apresentar quebras, devido a redução da tensão superficial do óleo que origina a propriedade da viscosidade do mesmo.

Para separação da água, baseado na lei da física criado por Stockes, utilizamos a teoria da decantação, onde a velocidade da decantação de uma partícula presente no óleo, dependerá da diferença da densidade e o tamanho entre a partícula, a viscosidade do solvente da solução e a aceleração da gravidade.

Baseados nisso a Clarilub eleva a temperatura do óleo, diminuindo a sua viscosidade e acelerando o processo de decantação. Em nenhum momento é acrescendo produtos químicos para influenciar no processo, não causando nenhum prejuízo ao óleo deixando seus aditivos intaquitos, retirando somente as partículas nocivas ao processo.

Na imagem abaixo apresentamos um óleo onde a água está emulsificada e após processo de Filtragem e Purificação foi retirada:

Os equipamentos hidráulicos nas últimas décadas sofreram drásticas mudanças, buscando reduzir seu tamanho e peso e aumentar sua força, precisão e produtividade. Seus componentes e suas peças ficaram com altas dimensões geométricas e precisão diminuindo a folga entre eles, diminuindo por exemplo vazamentos e aumentando a velocidade nos seus movimentos. Mas, em decorrência destas menores folgas, os equipamentos se tornaram mais sensíveis os contaminantes sólidos nos seus fluidos, passando então ser essencial controlar seus níveis de limpeza para garantir o funcionamento e a longa vida de suas bombas, válvulas e motores.

Estes novos equipamentos estão utilizando em seu sistema filtros, que devem muito bem serem escolhidos para reter partículas sólidas presentes no sistema, mas os mesmos, devido a velocidade inconstante do fluído circulando pelo sistema, ainda não são capazes de retirar todas as partículas, precisando ainda sim realizar uma Filtragem ou outros processos tais como centrivácuo, em seu sistema retirando partículas menores ainda.

Recomendamos que para filtrar o fluído, não se retire o mesmo das instalações, pois quando o fluido é retirado do equipamento, ele não consegue ser 100% removido, restando ainda óleo contaminado nos componentes do sistema. Por isso, filtramos o óleo dentro do sistema com o equipamento ligado, para que haja uma circulação do óleo e seja removido para fora do sistema todas as impurezas presentes na rede. Chamamos este procedimento de FLUSHING.

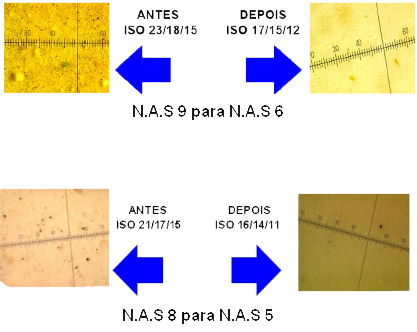

A pureza do fluído varia de equipamento para equipamento, dados estes fornecidos pelo fabricante do equipamento. Há vários níveis de limpeza para o fluido que foram regulamentas por órgãos como I.S.O e N.A.S, N.F.P.A., A.S.T.M., S.A.E., onde implantaram normas seguidas mundialmente para classificação de impureza residual conhecidas como I.S.O 4406 e N.A.S 1638

A Norma I.S.O. é a norma mais utilizada atualmente para classificação de nível de pureza do óleo hidráulico e óleo lubrificante. Ela é apresentada com três números separados por barra, como apresentaremos logo abaixo.

I.S.O. 19\17\14

O que significa quando um fluido apresenta como resultado uma I.S.O. 19\17\14

O primeiro número, neste caso 19, significa que há de 250.000 a 00.000 partículas maiores que 2 micra em 100ml;

O segundo número, neste caso 17, significa que há de 64.000 a 130.000 partículas maiores que 5 micra;

O terceiro número, neste caso 14, significa que há de 8.000 a 16.000 partículas maiores que 15 micra.

Abaixo apresentamos a tabela de classificação da Norma I.S.O. 4406

| N° DA FAIXA | N° DE PRATÍCULAS POR 100ml | |

|---|---|---|

| ClASSE | DE | ATÉ |

| 24 | 8X106 | 18X106 |

| 23 | 4X106 | 8X106 |

| 22 | 2X106 | 4X106 |

| 21 | 1X106 | 2X106 |

| 20 | 500X103 | 1X106 |

| 19 | 250X103 | 500X103 |

| 18 | 130X103 | 250X103 |

| 17 | 34X103 | 130X103 |

| 16 | 32X103 | 34X103 |

| 15 | 16X103 | 32X103 |

| 14 | 8X103 | 16X103 |

| 13 | 4X103 | 8X103 |

| 12 | 2X103 | 4X103 |

| 11 | 1X103 | 2X103 |

| 10 | 500 | 1X103 |

| 9 | 250 | 500 |

| 8 | 130 | 250 |

| 7 | 64 | 130 |

| 6 | 32 | 64 |

| 5 | 16 | 32 |

| 4 | 8 | 16 |

| 3 | 4 | 8 |

| 2 | 2 | 4 |

| 1 | 1 | 2 |

| 0 | 0,5 | 1 |

A Norma N.A.S. usa cinco faixas de tamanho de partículas, diferente da Norma I.S.O., mas como resultado é apresentado um único número. Por exemplo se é apresentado o seguinte resultado:

N.A.S. 6

Este resultado significa que há:

80.000 partículas maiores ou igual que 2 a 5 micra;

16.000 partículas maiores ou igual que 5 a 15 micra;

2.850 partículas maiores ou igual que 15 a 25 micra;

506 partículas maiores ou igual que 25 a 50 micra;

16 partículas maiores ou igual que 100 micra.

Observe abaixo a tabela de N.A.S. com sua faixa de partículas aceitáveis de acordo com o tamanho da partícula em mícron.

| Classe NAS | n° máximo de partículas aceitáveis em cada 100ml de óleo | Quantidade de contaminação | |||||

|---|---|---|---|---|---|---|---|

| 2-5 µm | 5-15 µm | 15-25 µm/th> | 25-50 µm | 50-100 µm | > 100 µm | Mg/l | |

| 0 | 1.250 | 250 | 44 | 8 | 2 | 0 | 0,01 |

| 1 | 2.500 | 500 | 88 | 16 | 3 | 1 | - |

| 2 | 5.000 | 1.000 | 178 | 32 | 6 | 1 | - |

| 3 | 10.000 | 2.000 | 356 | 63 | 11 | 2 | - |

| 4 | 20.000 | 4.000 | 712 | 126 | 22 | 4 | 0,1 |

| 5 | 40.000 | 8.000 | 1.425 | 253 | 45 | 8 | - |

| 6 | 80000 | 16.000 | 2.850 | 506 | 90 | 16 | 0,2 |

| 7 | 160.000 | 32.000 | 5.700 | 1.012 | 180 | 32 | 0,5 |

| 8 | 320.000 | 64.000 | 11.400 | 2.025 | 360 | 64 | 1 |

| 9 | 640.000 | 128.000 | 22.800 | 4.050 | 720 | 128 | 3 |

| 10 | 1.280.000 | 256.000 | 45.600 | 8.100 | 1.440 | 256 | 5 |

| 11 | 2.560.000 | 512.000 | 91.200 | 16.200 | 2.880 | 512 | 7-10 |

| 12 | 5.120.000 | 1.024.000 | 182.400 | 32.400 | 5.760 | 1.024 | 20 |

| 13 | - | 2.048.000 | 364.800 | 64.800 | 11.520 | 2.048 | 40 |

| 13 | - | 4.096.000 | 729.000 | 129.600 | 23.040 | 4.096 | 80 |

É possível que se faça uma correlação entre a Norma I.S.O. e a Norma N.A.S., conforme apresentada na Tabela abaixo.

| Tabela de correlação dos níveis de limpeza | |

|---|---|

| Código ISO | Código NAS |

| 23/21/18 | 12 |

| 22/20/18 | - |

| 22/20/17 | 11 |

| 22/20/16 | - |

| 21/19/16 | 10 |

| 20/18/15 | 9 |

| 19/17/14 | 8 |

| 18/16/13 | 7 |

| 17/15/12 | 6 |

| 16/14/12 | - |

| 16/14/11 | 5 |

| 15/13/10 | 4 |

| 14/12/9 | 3 |

| 13/11/8 | 2 |

| 12/10/8 | - |

| 12/10/7 | 1 |

| 12/10/6 | - |

A Norma I.S.O. 4572 determina quais filtros serão mais eficientes para trabalhar com determinados tamanhos de partículas. Normalmente são classificados como filtros Nominais ou Filtros Absolutos. Os filtros absolutos são chamados também de Filtros de Alta Eficiência.

Para se medir a eficiência destes filtros é utilizada a razão beta (β) onde é estabelecido uma relação entre o número de partículas maiores presentes antes de passar o fluido pelo filtro e o número de partículas menores depois do fluido passado pelo filtro. Então beta pode ser estabelecido por:

Beta (β) = número de partículas antes do filtro \ número de partículas depois do filtro.

eficiência (ε) = (1-(1\beta (β))x 100

A partir do beta (β), podemos calcular o grau de eficiência do filtro, onde

Beta (β) 1 = eficiência (ε) 0%

Beta (β) 2 = eficiência (ε) 50%

Beta (β) 10 = eficiência (ε) 90%

Beta (β) 75 = eficiência (ε) 98,666%

Algumas empresas ainda têm certo preconceito com a filtragem e purificação do seu óleo, pois acreditam que o mesmo não fica perfeito para uso novamente. Alem disso a maioria costuma trocar o seu óleo baseado no tempo e não por sua condição , descartando poluentes a mais no meio ambiente.

A filtragem do óleo pode ser de extrema importância para a economia da empresa tendo como vantagem complementar gerar menos poluente para o meio ambiente, alem de podermos levar em consideração o volume do óleo e custo para ser trocado, evitando paradas na manutenção e gastos com transporte para descarte do mesmo.

O óleo hidráulico tem como função transmitir força e movimentos para o sistema.

Existem varias características especificas que devem serem analisadas antes de se escolher o óleo certo, principalmente se tratando da viscosidade correta, que variará de acordo com uma determinada temperatura dos componentes hidráulicos. Há valores máximos e mínimos para se estabelecer a viscosidade adequada, e estas informações são fornecidas pelo fabricante do equipamento. A viscosidade será alterada de acordo com o aumento ou diminuição da pressão do sistema, como por exemplo equipamentos que trabalham com pressão maior que 400 bar a viscosidade do fluido é duas vezes maior que equipamentos com pressão até 200 bar.